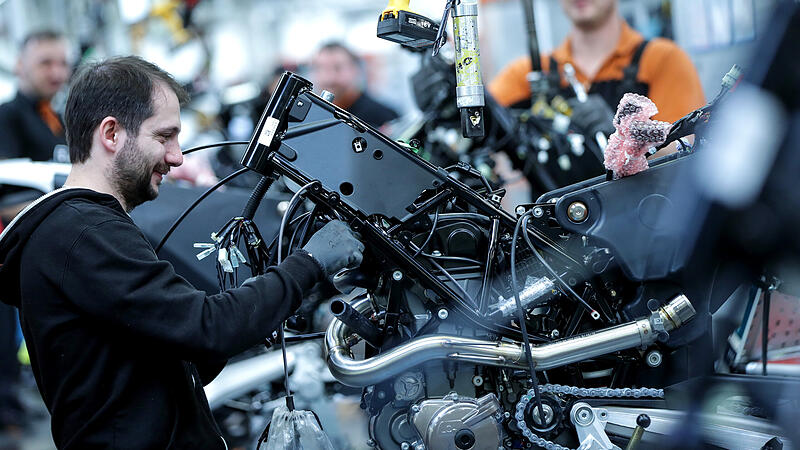

Präzision am laufenden Band

Ein störrisches Gewinde, viel Feingefühl und eine Fehlverschraubung: Ein OÖN-Redakteur bei KTM am Fließband.

Radnabe fix verspreizen, Felge rundherum – und dann 36 dicke Speichen einfädeln. "Üblicherweise sitzen hier Frauen", sagt Franz Linecker, KTM-Mitarbeiter seit 18 Jahren und zuständig für Prototypen, die serienreif gemacht werden. "Denn Frauen sind schneller." Kaum vorstellbar, denn der Speichen-Mann fädelt wieselflink die kurzen, dicken Drahtstücke ein. Um Sekunden später die Speichen mittels Schraubendreher zu fixieren – alle mit ein und demselben Drehmoment. Weiter geht’s zu den nächsten Stationen: Scheibenbremse, Ventil, Felgenschutz, Dichtgummi, Reifen, Wuchten – fertig. Um die 16 Kilogramm wiegt das Adventure-Rad, das am Ende in ein mobiles Regal gehievt wird.

Motoren aus Munderfing

"Wir haben hier in Mattighofen vier Montagelinien, von denen drei in Betrieb sind", erzählt Linecker. Plus die Vormontagen wie Reifen, Tanks, Schwingen oder auch das Heck samt Luftfilter, Fußrasten, Spritzschutz, Blinker und Kennzeichenhalter. Nur die Motoren werden im zwei Kilometer entfernten Werk Munderfing montiert.

Rund 500 Mitarbeiter schrauben Montag bis Freitag in jeweils zwei Schichten – 5.45 bis 14.00 und 14.30 bis 22.30 Uhr – KTM- und Husqvarna-Modelle zusammen. Vom Mini-Bike bis hin zur 1190 Adventure, vom Elektro- bis zum Verbrenner-Zweirad.

"Die Teile für unsere Bikes kommen aus der ganzen Welt", sagt Jürgen Kollnberger. "Zum Großteil aus Österreich." Angeliefert wird "just in time", also kurz bevor die Stücke benötigt werden. "Die Teile werden bei uns zwischen einer Stunde bis maximal drei Tage vor der Montage angeliefert", sagt der 48-Jährige, der sich in 17 Jahren vom einfachen Montagearbeiter zum "Abteilungsleiter der Fahrzeugassemblierung" emporgearbeitet hat.

Und die Sicherheit? In den ersten 14 Tagen im Werk muss jeder Mitarbeiter zur Schulung. Dabei wird vor allem detailliert gelehrt, wann wo und von was die Finger zu lassen sind. Vor allem Stress fördert unbedachte Handgriffe. Doch hängen die Bikes nicht wie einst bei Ford an einem Fließband mit fixer Geschwindigkeit, sondern die Enduros werden weitergeschickt, wenn die jeweiligen Schraubereien und Montagearbeiten erledigt sind. Kleine Verzögerungen lassen sich mit Routine locker aufholen. Das mindert den Stress und damit die Verletzungsgefahr.

170 verschiedene Modelle werden in Mattighofen produziert: vom E-Mini-Bike, das im 1:49-Minuten-Takt vom Band läuft, bis hin zur 1190 Super Duke GT, von der alle 7:04 Minuten ein Exemplar fertig ist.

Einsatz an der Station VM 3.1

Ich komme an der Station VM 3.1 zum Einsatz. Vormontage, Band 1, Station 3: Montage des ABS-Moduls. Andi begrüßt mich. "Servus!" Und dann legt der Mattighofner, der mit Nachnamen Kirchberger heißt und seit 2015 im Werk beschäftigt ist, los. Das Alu-Modul nehmen, Folie abziehen, in eine Halterung einspannen. "Dann nimmst du die Kupferdichtringe und legst sie auf die Öffnungen." Routiniert befestigt der 30-Jährige vier Schläuche, schraubt die Verbindungen fest, klemmt noch ein Elektrokabel dran – fertig. Aus vergangenen Fließband-Einsätzen weiß ich: Die Handgriffe sehen einfach aus, sind aber für Anfänger wie mich kompliziert. Also... Grundelement aus der Schachtel nehmen und... "Stopp – du hast das Einscannen vergessen!" Richtig! Damit wird gewährleistet, dass sich Fehler bis an die Quelle zurückverfolgen lassen. "Piep!" Der Computer hat den Strichcode erfasst. Einspannen und vier 10-Millimeter-Kupferringe auf die vier Öffnungen legen. Dann folgen vier Schläuche: Bremszange vorne, Handbremszylinder, Bremslichtschalter vorne und hinten sowie Fußbremshebel – oder wie war das? "Hier, dieser Schlauch ist dran!" 10er-Torx-Schraube mit Kupferdichtring am Schlauchende durchstecken und dann "anschrauben" – sprich: nicht festziehen! Den nächsten Schlauch mit der Sechskant-Verbindung mit den Fingern reinschrauben. Sapperlot, selbst mit viel Gefühl greift die Schraube nicht. Der steife Schlauch verlangt viel Kraft beim Justieren, darunter leidet das Feingefühl in den Fingern. Das Gewinde weigert sich beharrlich, zuzupacken, und die Zeit verrinnt. Dabei hat’s beim Andi doch so einfach ausgeschaut. Ansetzen, drehen, fertig. Die erste Schweißperle als Zeuge des Stresses tropft von der Stirn. Und dann, plötzlich, das Gewinde gibt den Widerstand auf, das Schlauchende dreht sich in die kreisrunde Öffnung.

Der Computer mosert

Und jetzt mittels Maschine festdrehen. Zuerst die beiden Sechskanter, dann die Torx-Hohlschrauben. Mit jeweils zehn Newtonmeter werden die Verbindungen festgedreht. Eins, zwei, drei und ... "Oh, eine Fehlverschraubung!". Der Computer mosert, der Elektro-Schrauber schaltet auf Stopp. "Das muss jetzt erst wieder freigeschaltet werden." Andi gibt seelenruhig dem Kollegen Bescheid, Sekunden später leuchtet das grüne Licht, und ich kann den Vorgang wiederholen. "Drücken, drücken, drücken!" Das tue ich, die Schraube ist festgezogen.

ABS-Kabel anklipsen

Dann noch das ABS-Kabel mit acht Halterungen an einen Hydraulik-Schlauch anklipsen, die Plastikhalterung anschrauben – ich bin mit den Nerven fertig. Eigentlich bin ich handwerklich ganz g’schickt, aber unter Zeitdruck ungewohnte Aufgaben erledigen? Meine Hochachtung für all jene, die in Mattighofen an den Montagebändern stehen, steigt innerhalb von Augenblicken.

Für den Fahrer jener KTM mit "meinem" ABS-Modul: Jedes Bike wird vorm Ausliefern akribisch an dutzenden Positionen überprüft. Der Bremstest ist hart, schon bei der kleinsten Abweichung heißt’s: Zurück an den Start!

2018 lieferten die Mattighofner 261.000 KTM- und Husqvarna-Bikes aus. Für heuer gilt: Es darf noch ein bissl mehr sein.

Der Audi Q6 e-tron: Der Sprung bei der Ladeleistung ist riesengroß

Der neue VW Golf startet bei 24.490 Euro

Renault Captur: Ein Facelift im wahrsten Sinn des Wortes

Subaru Crosstrek: Neuer Name, altbewährte Tugenden

Gefällt mir, ein Redakteur, der einmal hinausgeht und dort seine Finger versucht zu verwenden, mit denen er eigentlich immer nur Berichte schreibt.

Ein bestimmt neues, interessantes gefühl mit neuer Erfahrung, für den Redakteur von "Motor OOeN". Es tut der Information bestimmt gut.