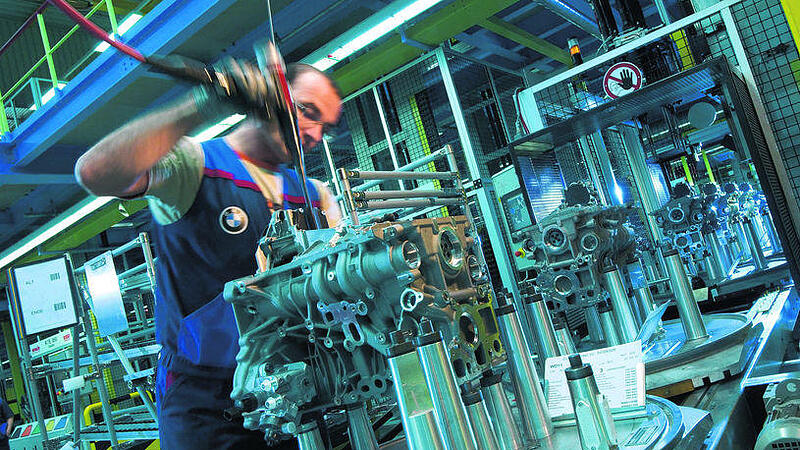

Herz des BMW-Konzerns schlägt in Steyr

STEYR. Seit dem Produktionsstart 1982 wurden im BMW-Motorenwerk Steyr mehr als elf Millionen Motoren erzeugt, allein 2008 waren es – trotz Kaufzurückhaltung – 733.000.

Die Triebwerke werden in Steyr jedoch nicht nur gebaut, sondern auch entwickelt. „Die Gesamtentwicklungszeit eines neuen Motors dauert fünf Jahre“, sagt Peter Nefischer, der Leiter der Dieselmotorenkonstruktion in Steyr, im OÖN-Gespräch. Dabei entfallen die ersten beiden Jahre auf die Konzeptphase, in der noch bestimmte Änderungen und Anpassungen (Hubraumgröße, Turboladergröße) möglich sind.

Dann folgen drei Jahre Serienentwicklung. Grünes Licht kommt dabei vom BMW-Vorstand in München, der damit auch gleich Ziele wie Gewicht, Verbrauch und die Kosten vorgibt.

Parallel zur Serienentwicklung beginnen die Vorbereitungen zur Serienproduktion, damit unmittelbar nach Abschluss der Entwicklung die Serienproduktion starten kann.

„Damit sparen wir Zeit und Geld. Ob der Motor rechtzeitig kommt oder nicht, hat Auswirkungen auf den Erfolg einer Modellreihe“, sagt Nefischer.

Konstruiert wird der Motor zur Gänze am Computer: „Neun Monate wird nur konstruiert und berechnet, dann läuft der Motor bereits am Computer.“ Im Anschluss daran beginnt die Erprobung an hunderten Prototypen.

Erster Schritt ist der Motorprüfstand, dann folgt die Dauererprobung, bei der die Grenzen ausgereizt und Ausfälle bewusst herbeigeführt werden. Schließlich wird der neue Motor in den Fahrzeugen rund um den Globus erprobt – im Winter z. B. in Schweden, im Sommer in Südafrika. Gefahren wird auf öffentlichen Straßen und abgesperrten Rundstrecken.

Um Kosten zu sparen, arbeitet BMW mit dem Baukastensystem: Das heißt, dass ein Zylinder konstruiert wird und mit vier oder sechs multipliziert wird. Den Vierzylinder gibt es derzeit in vier, den Sechszylinder in drei Leistungsstufen. Das hat mehrere Vorteile: Da viele Bauteile gleich sind (Kolben, Pleuel etc.), erzielt BMW hohe Stückzahlen, was wiederum die Kosten senkt. Zweitens können Vier- und Sechszylinder auf einem Band montiert werden.

Von der Erstauflage des Kurbelgehäuses (=Montagebeginn) bis zur Ankunft des fertigen Motors am Montageband im Fahrzeugwerk in Deutschland vergehen zwei Arbeitstage, ein Viertel der Zeit entfällt auf die Motormontage. Ausgeliefert wird großteils per Lkw an die Werke Leipzig, Regensburg, Dingolfing, München, Spartanburg (USA), Rosslyn (Südafrika) und Magna Steyr in Graz.

Produziert werden in Steyr nicht nur Motoren, sondern auch Komponenten (Pleuel, Kurbelgehäuse, Zylinderköpfe, Kurbelwellen) für die anderen BMW-Motorenwerke in München und Hams Hall (Großbritannien). 2008 waren es mehr als neun Millionen Stück.